O que são materiais refractários?

Em primeiro lugar, uma breve definição: Os materiais refractários são aqueles que suportam temperaturas extremamente elevadas (tipicamente acima dos 1000°C ou 1832°F) e condições extremas (abrasão, corrosão química, choque térmico) sem derreter ou degradar. São os revestimentos internos de fornos, estufas, incineradores, reactores e outros equipamentos de processamento a alta temperatura.

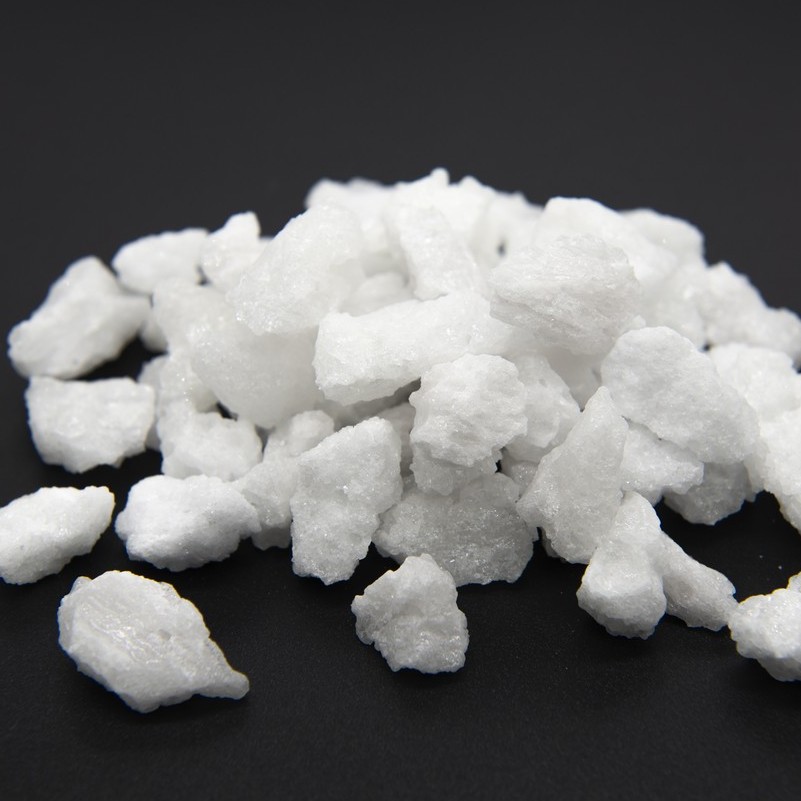

Porque é que a alumina fundida branca é um excelente material refratário?

A alumina fundida branca não é apenas um material refractário; é frequentemente considerada uma escolha de alto desempenho ou premium para aplicações críticas. Os motivos são uma consequência direta da sua composição química e processo de fabrico.

1. Pureza extremamente elevada e inércia química

-

Elevado teor de Al₂O₃: A WFA contém normalmente mais de 99% de alumina (Al₂O₃) . Esta é a sua propriedade mais importante para os materiais refractários.

-

Comportamento quase neutro: A alumina é quimicamente estável e atua como um óxido anfótero, mas na sua forma de elevada pureza, é altamente resistente ao ataque de escórias ácidas e básicas (dentro de certos limites), o que a torna versátil.

-

Baixo teor de impurezas: Impurezas como SiO₂, Fe₂O₃ e Na₂O estão presentes em quantidades muito baixas (frequentemente <0,5%). Estas impurezas formam fases de baixo ponto de fusão (por exemplo, fases vítreas). A sua ausência em WFA significa:

-

Maior resistência a altas temperaturas: O refractário mantém a sua integridade estrutural a temperaturas mais elevadas.

-

Melhor resistência à fluência: É mais resistente à deformação lenta sob carga a altas temperaturas.

-

Corrosão reduzida: Menos pontos de reação para as escórias, metais fundidos e gases atacarem.

-

2. Ponto de fusão muito elevado

-

O ponto de fusão da alumina pura é de 2050 °C (3722 °F) . A WFA, por ser quase pura, tem um ponto de fusão muito próximo deste valor. Isto define o seu Equivalente de Cone Pirométrico (PCE) — uma medida da sua refratariedade — como sendo muito elevado, permitindo a sua utilização em ambientes com temperaturas extremamente elevadas.

3. Excelentes propriedades mecânicas a altas temperaturas.

-

MOR (Módulo de Ruptura) elevado a Quente: Os refractários à base de WFA mantêm a sua resistência mesmo quando incandescentes. Isto é crucial para suportar abusos mecânicos, cargas e condições abrasivas dentro de um forno.

-

Excelente resistência à abrasão: Tal como os revestimentos, a sua dureza Mohs de 9 torna-o ideal para áreas sujeitas a desgaste mecânico, como a parte superior de vagões de forno, blocos de queimadores e áreas onde o material da carga está em constante movimento.

4. Boa estabilidade volumétrica (encolhimento na requeima)

-

Como o WFA já é um produto fundido , sofreu a sua mudança de fase e contracção mais drásticas durante o seu próprio fabrico. Quando utilizado como agregado em refractários moldados (tijolos) ou monolíticos (betões refractários), contribui para uma excelente estabilidade dimensional no primeiro aquecimento, minimizando o risco de fissuração durante a secagem de um novo revestimento.

Formas e aplicações comuns de WFA em materiais refractários

O WFA raramente é utilizado sozinho. É um ingrediente fundamental, ou “agregado”, dentro de uma matriz refractária.

1. Refratários Moldados (Tijolos e Peças Moldadas)

-

A cinza volante é classificada em tamanhos de partículas específicos (grossa, média e fina) e aglomerada com outros materiais de alta pureza ou ligantes cerâmicos para ser prensada em tijolos.

-

Aplicações: Revestimento de fornos de alta temperatura (ex.: fornos túnel, fornos de vaivém), panelas de aço, zonas de transição de fornos de cimento e áreas críticas em reactores de processamento químico.

2. Refratários monolíticos (não conformados)

Esta é a área de aplicação maior e que está em constante crescimento.

-

Betões refractários: Os agregados WFA são misturados com cimento de aluminato de cálcio e pós finos. Com a adição de água, a mistura pode ser vertida, bombeada ou vibrada para formar um revestimento sem juntas.

-

Misturas para projeção: Semelhantes aos betões refractários, mas concebidas para serem pulverizadas (aplicadas com pistola) sobre uma superfície para reparação ou instalação rápida.

-

Misturas para compactação: Uma mistura mais seca, compactada no local para aplicações específicas.

-

Aplicações: Revestimentos complexos de fornos, revestimentos de panelas de fundição, blocos de queimadores, ciclones e qualquer área onde seja necessário um revestimento personalizado e sem juntas.

3. Produtos Especiais

-

Cascas para Fundição de Precisão: A elevada refratariedade e pureza da farinha WFA (pó fino) fazem dela um excelente material de revestimento e suporte para a criação de moldes cerâmicos para a fundição de pás de turbinas de superliga e outras peças metálicas de precisão.

-

Acessórios para fornos: Os postes, suportes e placas feitos de WFA podem ser utilizados para suportar peças cerâmicas durante a cozedura a temperaturas muito elevadas devido à sua resistência e à sua capacidade de evitar deformações (fluência).

Comparação com alumina fundida castanha (BFA) em refractários

| Propriedade | Alumina fundida branca (WFA) | Alumina fundida castanha (BFA) |

|---|---|---|

| Teor de Al₂O₃ | >99% | ~95-97% |

| Impurezas | Muito baixo (Na₂O, etc.) | Maior (SiO₂, TiO₂, Fe₂O₃) |

| Refratário | Mais elevada (próxima de 2050°C) | Ligeiramente inferior |

| Resistência/Fluência a Altas Temperaturas | Superior | Bom, mas não tão bom como o WFA. |

| Custo | Mais alto | Mais económico |

| Uso típico | Aplicações críticas a altas temperaturas, onde a pureza e o desempenho são fundamentais. |