1. O papel do óxido de alumínio branco na cerâmica de espuma

As cerâmicas espumosas são estruturas altamente porosas, semelhantes a esponjas, utilizadas principalmente como filtros para metais fundidos (por exemplo, alumínio, ferro, aço, cobre). O óxido de alumínio branco é a principal matéria-prima, ou agregado , que forma o esqueleto cerâmico deste filtro.

A sua função é criar uma rede rígida e tridimensional que:

-

Captura fisicamente inclusões não metálicas (escória, óxidos).

-

Absorve quimicamente as impurezas finas através da sua superfície.

-

Resiste a choques térmicos extremos quando imerso em metal fundido.

-

Resiste à erosão e dissolução pelo metal fundido.

2.º Por que razão o óxido de alumínio branco é a escolha preferida

Comparado com outros materiais, como a alumina fundida castanha ou o carboneto de silício, o óxido de alumínio branco oferece uma combinação superior de propriedades para esta aplicação crítica:

| Propriedade | Por que razão é importante para as cerâmicas de espuma | Como se Destaca a Alumina Branca |

|---|---|---|

| Alta Pureza | As impurezas podem contaminar o metal fundido. | Teor de Al₂O₃ > 99,5% . Níveis muito baixos de sílica (SiO₂), óxido de ferro (Fe₂O₃) e outros fundentes. |

| Alta Refratariedade | Deve manter-se sólido e estável em metal fundido (por exemplo, alumínio ~660°C, ferro ~1500°C). | Ponto de fusão extremamente elevado ( ~2050°C ). |

| Excelente Inércia Química | Não deve reagir com o metal fundido que está a ser filtrado. | Altamente estável em alumínio fundido e outros metais não ferrosos. |

| Boa resistência ao choque térmico | Não deve rachar quando mergulhado da temperatura ambiente em metal fundido. | A sua estrutura pura e cristalina proporciona uma boa resistência ao stress térmico. |

| Tamanho de partícula controlado | Determina a viscosidade da pasta, a espessura do revestimento e a resistência final do filtro. | Disponível em distribuições de tamanho de partículas precisamente graduadas. |

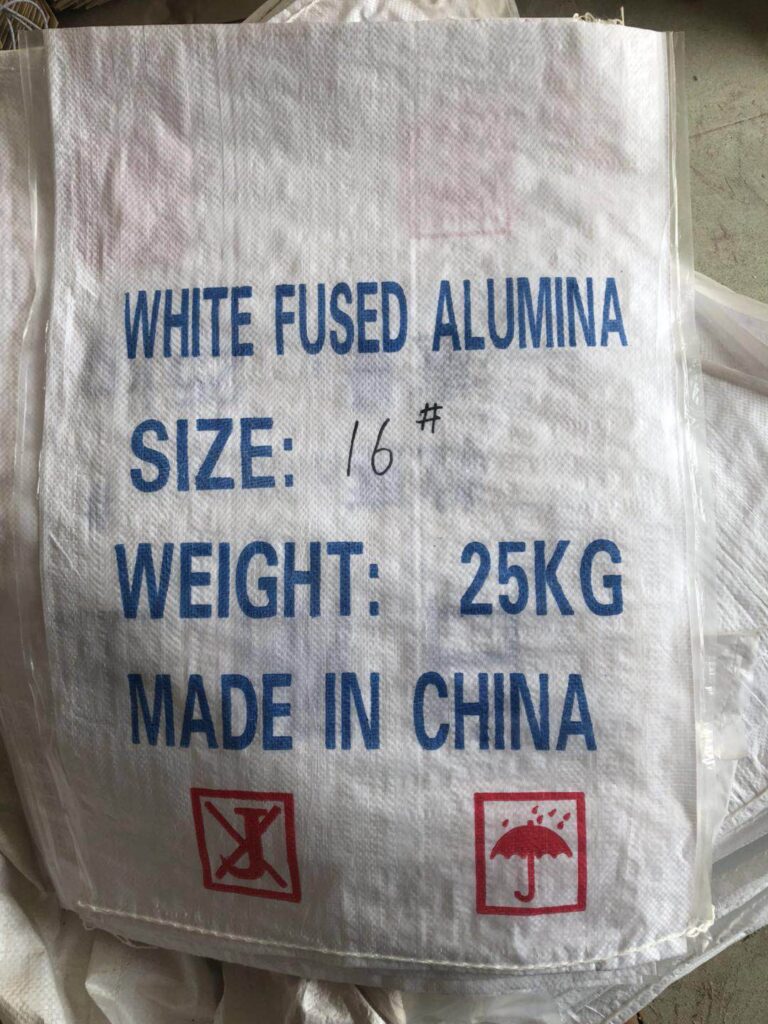

3. Principais especificações do pó

O pó de alumina não tem um tamanho único, mas sim uma distribuição cuidadosamente graduada das partículas para garantir propriedades ideais no produto final.

- Pureza: > 99,5% Al₂O₃ é o padrão. Isto minimiza a formação de fases vítreas a baixa temperatura, que enfraquecem a estrutura cerâmica a altas temperaturas.

- Distribuição do tamanho das partículas: uma mistura típica pode incluir:

- Grãos grossos: de -40 mesh a -200 mesh (por exemplo, 100-400 microns). Formam o esqueleto estrutural principal.

- Farinha fina: -325 mesh (< 44 microns). Estas partículas finas preenchem as lacunas entre os grãos grossos, promovendo a densificação durante a sinterização e aumentando a resistência final do filtro.

- Química: O baixo teor de sódio (Na₂O) é essencial, pois atua como fundente e degrada severamente as propriedades a alta temperatura.